立洋股份:倒装光源系列新品之利剑出鞘

2016-05-05

Part1:见证历程,我们一路走来

LED封装形式发展经历了从直插式DIP封装到TOP SMD封装,再到集成式COB封装、晶片级CSP封装。而随着大功率LED在半导体照明应用的不断深入,LED封装技术越来越趋向大功率化和集成化。

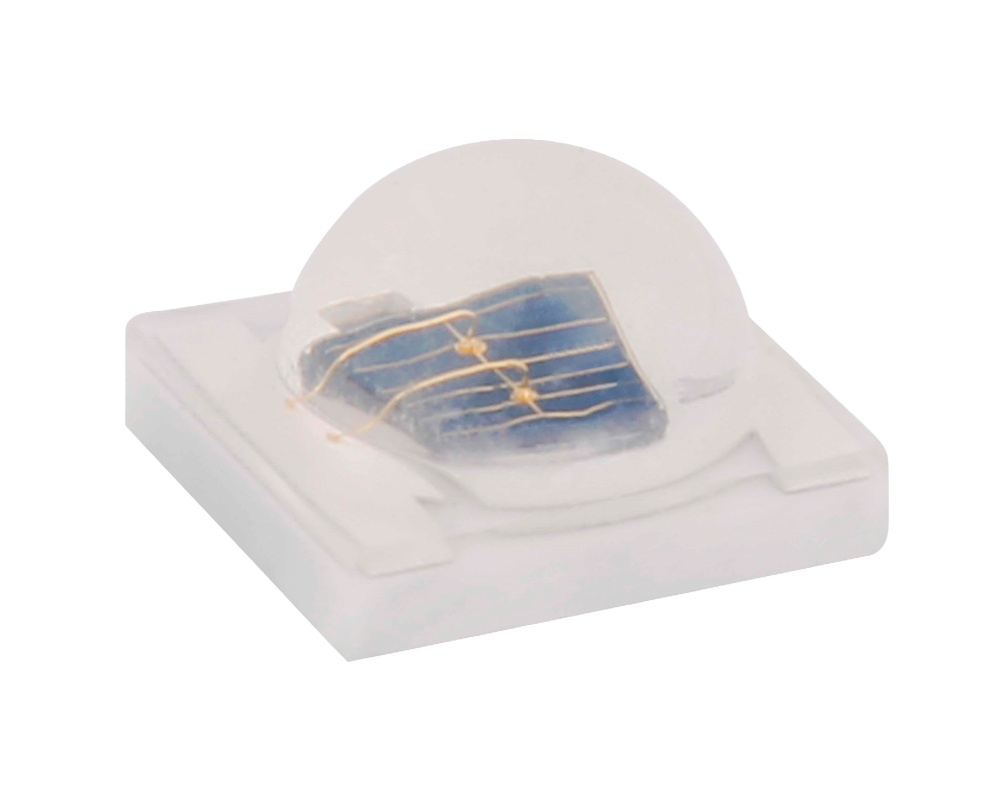

对LED封装产品而言,封装材料和封装结构是影响其性能的主要因素。立洋股份从2008年涉足LED大功率光源领域以来,产品经过三次重大变革。在集成光源方面从最早的5012注塑支架光源、到4046铜板光源、再到如今的F4046倒装光源;一次次的性能改进、一次次的技术变革,使得立洋股份在集成LED光源领域的优势逐渐被业内人士所认知。大功率灯珠方面立洋股份由最早的1-3W仿流明灯珠、到SMD3030灯珠,再到如今倒装FE30/FE35灯珠,产品的晶片越来越小,可靠性越来越好、耐候性越来越强,性价比越来越高。一路走来,立洋股份见证了LED光源产品的变革与技术创新。

Prart2:跟上节奏,体验颠覆性创新

作为专注于LED大功率光源产品的企业,立洋股份一直来致力于积极提升产品性价比,投入大量研发资源,聚焦于倒装光源领域的研发及生产,目前立洋股份倒装光源系列产品已经在产品性能和性价比上明显优于同等性能正装产品,正逐渐改变长期以来客户对倒装的认识:价格高、工艺不稳定。

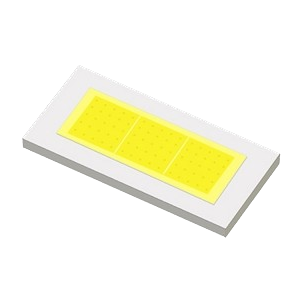

目前市场上LED晶片的主流封装形式主要有SMD、COB封装,封装材料主要分为EMC、PPA\PCT、metal-PCB和陶瓷材料。立洋股份倒装COB系列以超导热ALC铝基板为基板,搭载倒装晶片,实现全新封装COB结构。这是对传统COB结构的一次重大变革,极大降低了产品热阻,光源导热性能更好出光更高,同时优化灯具散热结构,为客户节约灯具成本。

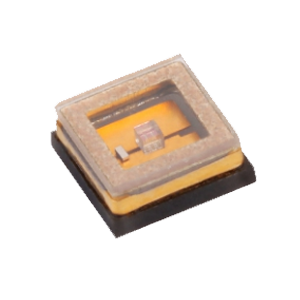

立洋股份倒装EMC系列,采用进口EMC支架,使用国际先进的3D全自动印刷技术,实现倒装晶片的封装。 倒装晶片在EMC支架平台上的应用打破了传统,将传统正装打线方式变革为无金线倒装方式,并引入国际一流的全自动化生产线,实现了产品生产效率高、器件成本低、可靠性高、使用寿命长、应用简便等优点。

移动一小步,迈进一大步

传统大功率器件晶片电极位于发光表面,键合的金线位于发光表面上方,遮挡了晶片出光,降低了LED发光光效。立洋股份倒装产品采用的倒装晶片电极位于晶片底部,不影响表面出光;采用无金线封装,直接避免了金线对光的吸收,出光效率更高。

精兵简政, 提高效率

传统大功率器件键合金线较易出现虚焊、浪涌冲击、耐大电流能力不足、与封装胶热失配造成应力断裂等问题,这是LED器件可靠性的最薄弱环节之一。立洋股份倒装产品减少了焊线工序,提高了生产效率,彻底消除了由键合金线引起的多种可靠性问题。

改变连接方式,由量变升华到质变

传统大功率器件普遍采用绝缘胶固晶,绝缘胶的导热系数较低,成为晶片与支架之间的热传导瓶颈,影响LED散热及长期可靠性。立洋股份倒装产品采用导热系数数十倍于绝缘胶的焊锡材料,实现晶片电极与支架之间的热、电,结构互连,不仅提升了产品晶片与支架的结合强度,更极大降低了LED的封装热阻,提高了LED的导热能力,大大提升了产品的可靠性和寿命。

Prart3:抢占先机,快人一步

倒装LED颠覆了传统LED工艺,从晶片到封装,要求设备投入成本更高。以倒装LED封装而言,锡膏印刷要求精准,回流焊要求更高,对LED固晶机精度要求也更高,同时还需增加专业的倒装检测备。目前,立洋倒装LED产线已经顺利量产,并导入各类产品,为公司未来发展赢得先机。

立洋股份的倒装产品已经在汽车照明,户外照明等领域得到了广泛应用,前景大有可为,不久将替代传统LED光源产品广泛应用于航空通讯、商业及民用照明、城市亮化工程、道路照明等众多领域。

后续立洋股份将陆续推出详细的产品系列报道,敬请关注!